Automatisierung - Weg zu effizienten zukunftssicheren Fertigungsprozessen

effizient - ressourcenschonend - reproduzierbar

Dank unserem breiten Technologieportfolio lösen wir Automatisierungsaufgaben von großen industriellen Prozessen bis hin zu Lösungen welche in mittelständischen Unternehmen benötigt werden. Hierfür setzen wir auf eigene mechanische Konstruktion, Elektrokonstruktion, Softwareentwicklung, mechanische und elektrotechnische Fertigung.

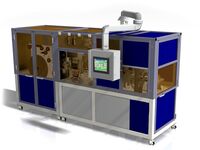

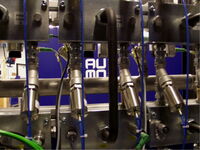

Dosier- und Abfüllanlage

Dosier- und Befüllanlage von Mikroreaktorgefäßen. In der Anlage werden, die als Schüttgut bereit gestellten Reaktorgefäße vereinzelt, dem Dosiermodul zugeführt und nach dem Befüllvorgang automatisch verschlossen. Ein optisches Kontrollsystem prüft den tatsächlichen Füllstand. Anschließend wird jedes geprüfte und befüllte Mikroreaktorgefäß beschriftet und automatisch kartoniert.

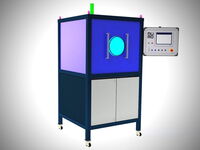

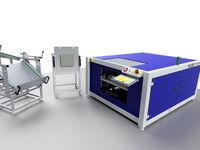

Entgratanlage

Maschine zur Entgratung von duroplastischen Rahmen für Schalter und Steckdosen. Es werden werkzeugbedingte Grate in der Innenkontur und der Montagefläche beseitigt. Die in der Maschine bearbeiteten Teile, werden ohne weitere Bearbeitung vom Anwender verbaut. Die Verarbeitung verschiedener Rahmen ist durch Anwahl des Produktes in der Bedienoberfläche der Steuerung ohne Rüstvorgänge möglich.

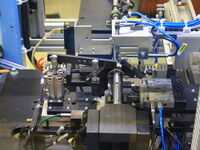

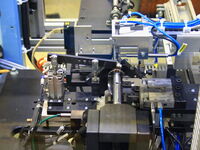

Herstellung SMD Jumper

Vollautomat zur Herstellung von passiven SMD Jumpern. Die Anlage kann softwaregesteuert verschiedene Formate herstellen. Die Anlage enthält neben der Fertigungsmodulen 3 Prüfstationen zur Kontrolle jedes gefertigten Werkstückes. Hierbei werden elektrischen und geometrischen Parameter geprüft. Somit können die gefertigten Bauteile bereits in der Anlage in Blister verpackt und direkt bei dem Leiterplattenhersteller einem Bestückungssystem zugeführt werden.

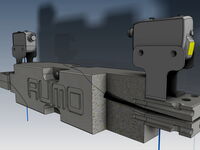

Schraubautomat

Automat zur Herstellung von Klemmstücken für die Elektroindustrie. Die zu verschraubenden Klemmstücke, sowie die Schrauben werden als Schüttgut zugeführt, so dass die Anlage unterbrechungsfrei produzieren kann. Jeder Schraubvorgang wird anlagenintern hinsichtlich Drehmoment und Drehwinkel überwacht.

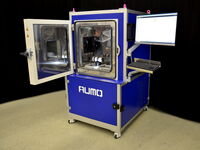

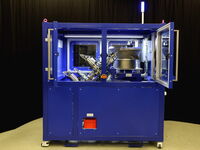

Kalibriereinheit

Einheit zur Erzeugung von präzisen klimatischen Bedingungen während des Kalibrierungsprozesses von Objektiven mit langen Brennweiten. Die Einheit ist mit mehreren Messtrecken zur Parametererfassung welche dauerhaft an ein Prozessmanagementsystem übertragen werden ausgestattet. Sie ist für den autonomen Betrieb im Modus 24/7 ausgelegt.

Nietautomat

Automatische Herstellung einer Taumelnietverbindung zur Herstellung eines Bauteiles für ein mechanisches Getriebe. Die auf dem Rohbauteil zu fügende Scheiben werden vereinzelt und nach optischer Prüfung in korrekter Lage in der Nieteinheit positioniert. Die Roh- und Fertigbauteile werden mit Robotern innerhalb der Anlage transportiert.

Universaltestanlage für Fahrzeugbaugruppen

Universell nutzbare Anlage zur Testung von Fahrzeugkomponenten. Hiermit können verschiedenste pneumatische, mechanische und elektrotechnische Test vorgenommen werden. Die Testeinrichtung ist mit Sicherheitseinrichtungen welche im Fall von Zerstörungen von Prüfobjekten den Bediener schützen ausgestattet. Die Testanlage wurde gemeinsam mit einen Hersteller von spezieller Prüfsoftware entwickelt.

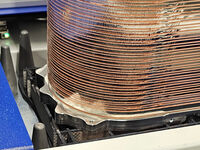

Herstellung Wärmetauscher

Fügeanlage und Materialbereitstellung zur Herstellung von Wärmetauschern für gasförmige Medien. Die zu montierenden Elemente werden nach programmierbaren Parametern mit einer ebenfalls parametrierbaren Kraft bis 20kN gefügt. Während des automatischen Fügevorganges bereitet der Bediener die nächste herzustellende Werkstückbaugruppe vor. Die finale Baugruppe kann mit einem Lastaufnahmemittel entnommen werden.

Montagelinie Kühlmodul

Fertigungszelle zur händischen Montage eines Battriekühlmodules für elektrisch betriebene LKW. Die Montagesequenz wird in jedem Schritt überwacht. Die hierbei gewonnen Daten zu denen auch die Drehmomente jeder Schraubverbindung gehören werden dokumentiert und an ein übergeordnetes Managementsystem übergeben. Nach dem Montageprozess wird jedes Modul in einer automatisierten anlageninternen Prüfanlage getestet. Auch diese Testergebnisse werden dauerhaft aufbewahrt.

Montageautomat Schaltgetriebe

Automatische Anlage zur Montage von Schaltgetrieben für Kraftfahrzeuge. Die Anlage ist Bestandteil einer verketteten Fertigungslinie. Hier werden verschiedenste Bauteile zu denen neben den Funktionselementen auch Stifte, Dichtungen, Federn und Schmierungen gehören gefügt. Nach den Fügeprozessen werden alle Baugruppen in einer Folgeanlage einer umfangreichen Prüfprozedur unterzogen, so dass diese beim Fahrzeughersteller direkt in den Fertigungsprozess eingesteuert werden.

Oberflächenprüfanlage

Anlage zur Qualitätsprüfung von hoch beanspruchten Baugruppen von Elektrowerkzeugen. Die zu prüfenden Bauteile werden in sehr hoher Stückzahl hergestellt. Zum zuverlässigen Einsatz der Enderzeugnisse dürfen Bauteile mit kleinste Oberflächenschäden und Verformungen nicht in den Folgeprozess gelangen. Ein effektives Zuführsystem sowie hochauflösende optische System detektieren in sehr hoher Geschwindigkeit fehlerbehaftete Bauteile.